Après avoir été au

four, nous voici au moulin. Grace à la gentillesse d’un particulier, j’ai pu visiter un ancien moulin à eau resté dans « son jus » depuis sa fermeture. Hormis les roues à augets, hélas disparues, tout est resté en place ce qui fait de ce lieu un endroit assez exceptionnel pour essayer de comprendre comment il n’y a pas si longtemps on passait du grain à la farine sans autre énergie que l’eau… et la sueur.

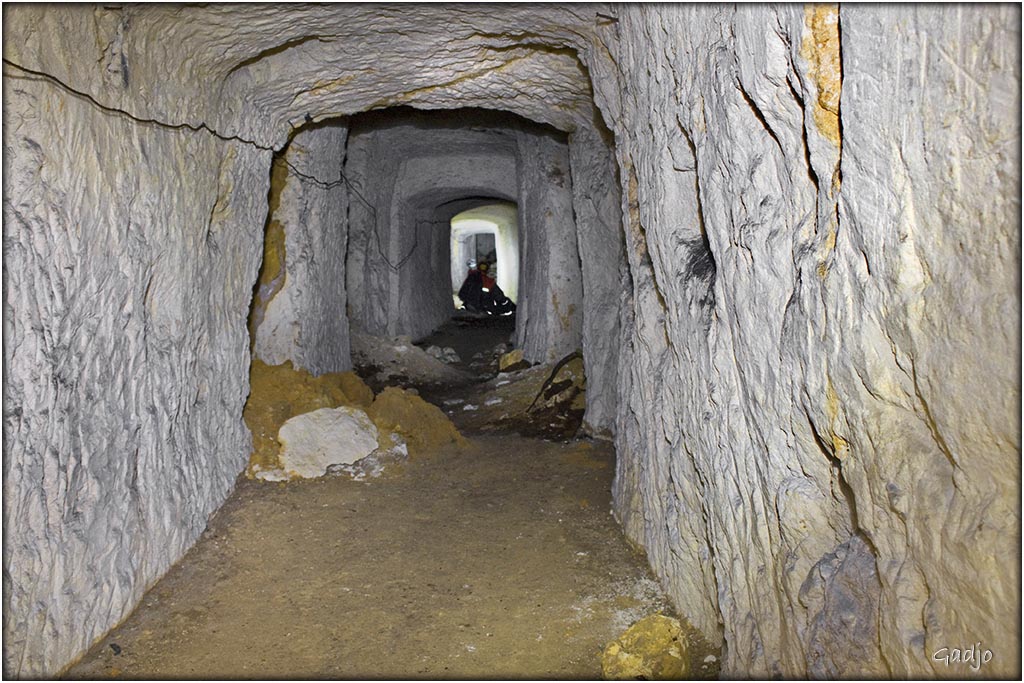

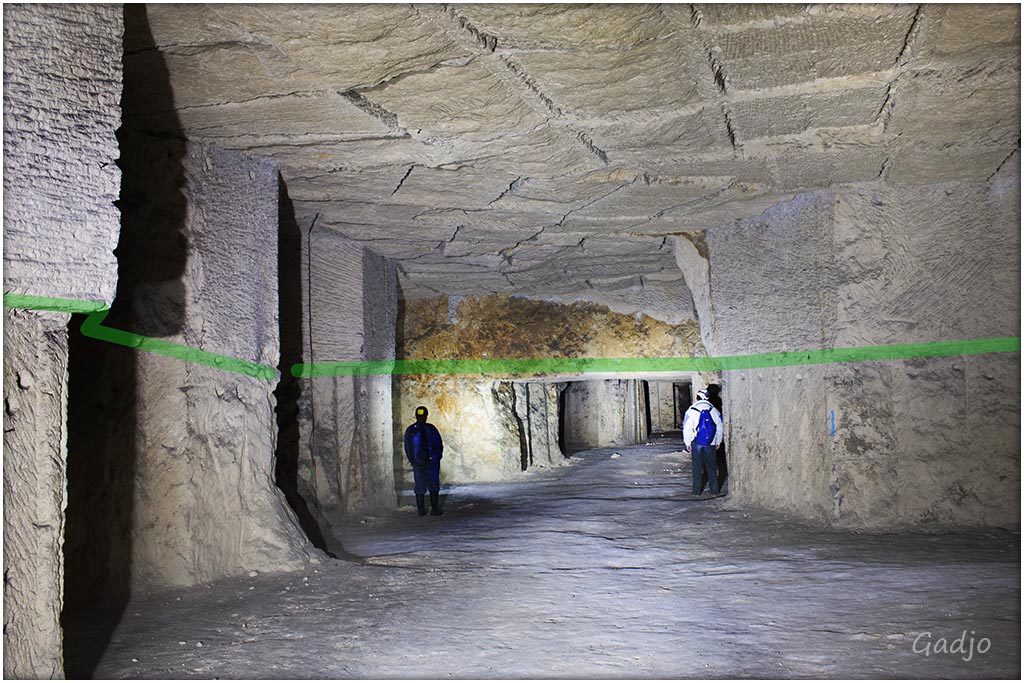

Un bief long de 600 mètres a été creusé pour apporter l’eau au moulin. Le tracé astucieux de son profil rend possible l’aménagement une chute d’eau de 5 mètres dans le bassin où tournaient les roues.

Des bassins de rétention permettent d’avoir une réserve d’eau suffisante pour faire tourner le moulin pendant une semaine. Le niveau d’eau est contrôlé par des vannes à crémaillères, l’excédent étant canalisé jusqu’à la rivière. Le débit de l’eau est un facteur primordial puisque la vitesse de rotation du moulin en dépend. Le dernier bassin avant la chute joignait l’utile à…l’utile puisqu’il servait également de lavoir.

La trace la plus ancienne concernant ce moulin se trouve aux archives dans un document relatif aux impôts payés au seigneur local (la taille) en 1688 ! Une pierre gravée nous indique la date d’une modification des infrastructures.

Dans sa configuration finale le moulin possédait une roue qui entraînait les meules à blé et une autre roue pour les meules à orge et sarrasin. Cette dernière roue actionnait également le banc de scie. Les roues ont disparu mais on peut encore voir un arbre de rotation qui traverse le bassin. Les structures au dessus devaient servir à soutenir les canaux en bois chargés de diriger la chute d’eau vers les augets.

Vous savez que Baguenaudes a depuis longtemps un petit grain, voyons comment le transformer en farine :

L’édification du bâtiment a mis à profit la déclivité du terrain de façon à obtenir 2 étages accessibles de plain-pied surmontés d’un troisième palier.

La répartition verticale des différents ateliers se présente ainsi :

A l’étage intermédiaire, le grain est versé dans la trémie située au premier plan.

Au bas de cette trémie, au rez-de-chaussée, il est dirigé vers un élévateur à godets qui élève les grains au dernier étage du bâtiment.

L’espacement des godets sur la bande de cuir de porc régule le débit d’alimentation des grains (Engrainage).

A l’étage supérieur, un tarare brasse les grains au dessus d’une grille afin de les débarrasser des impuretés. Seules les graines de blé sont épurées, le sarrasin étant une graine « propre ». Quant à l’orge, elle ne nécessite pas d’être épurée puisque destinée aux farines animales.

Une vis sans fin achemine le grain épuré dans une trémie à l’étage inférieur.

L’orifice inférieur de cette trémie est prolongé par l’auget, sorte de goulotte qui draine les grains vers l’oeilard des meules.

Un deuxième auget est prévu pour récolter en sac les grains destinés à la semence.

Pour obtenir la mouture, le grain est broyé entre deux meules en pierre. La meule inférieure est fixe (dormante ou gisante) tandis que la supérieure (tournante) tourne sur son axe centrale. La transmission de la rotation de l’arbre moteur à la meule tournante est assurée par l’anille. Cette pièce de fer est enchâssée dans la face inférieure de la meule. L’anille permet également de régler l’espace entre les deux meules suivant la mouture désirée.

Il arrive que l’arbre moteur soit prolongé au travers de la trémie de façon à brasser le grain pour réguler son acheminement vers les meules.

L’arbre moteur traversant la meule gisante, l’étanchéité est assurée par une pièce en bois : le boitard. On peut l’entrevoir avec cette vue de dessous.

Bien entendu, la qualité de la pierre est primordiale. Trop tendre, le grain ne sera pas correctement broyé et plus tard, le son sera difficilement séparé de la farine. Trop dure, la farine obtenue sera trop fine et difficilement panifiable. De plus, elle se conservera moins.

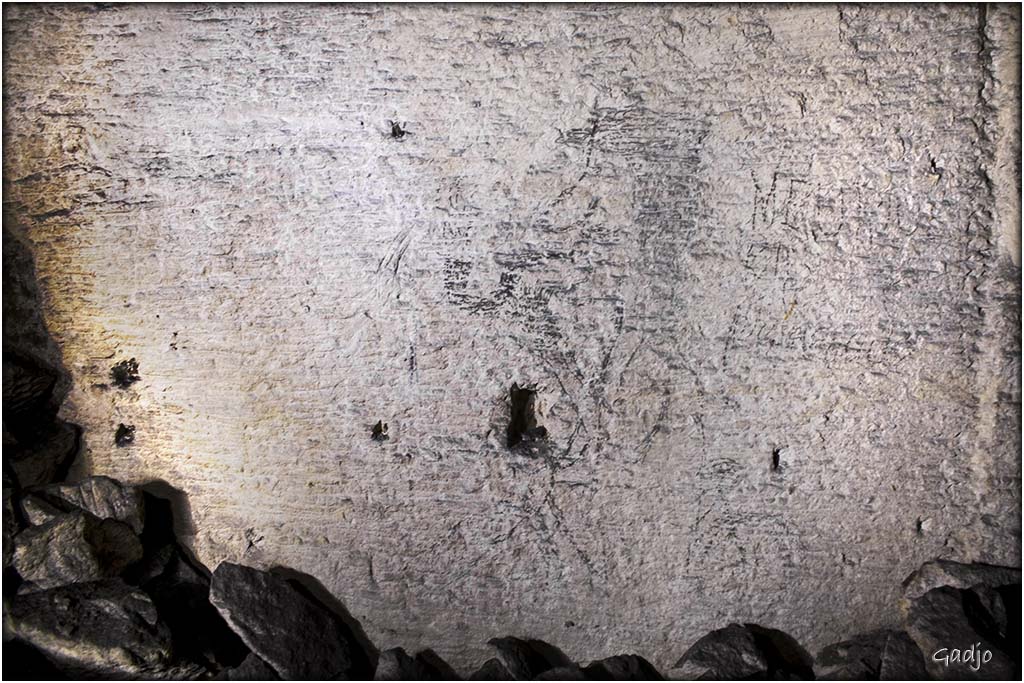

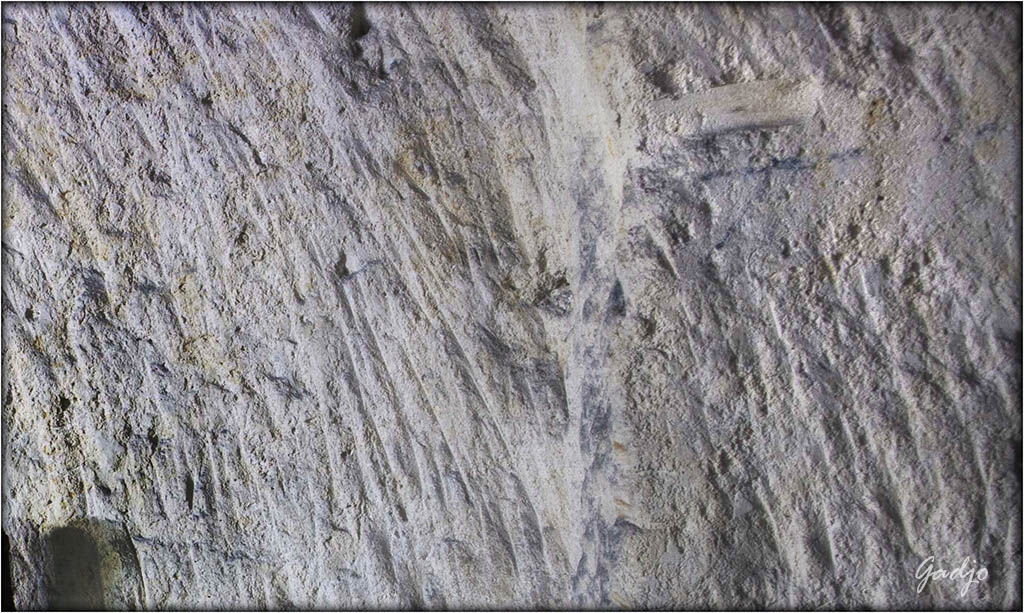

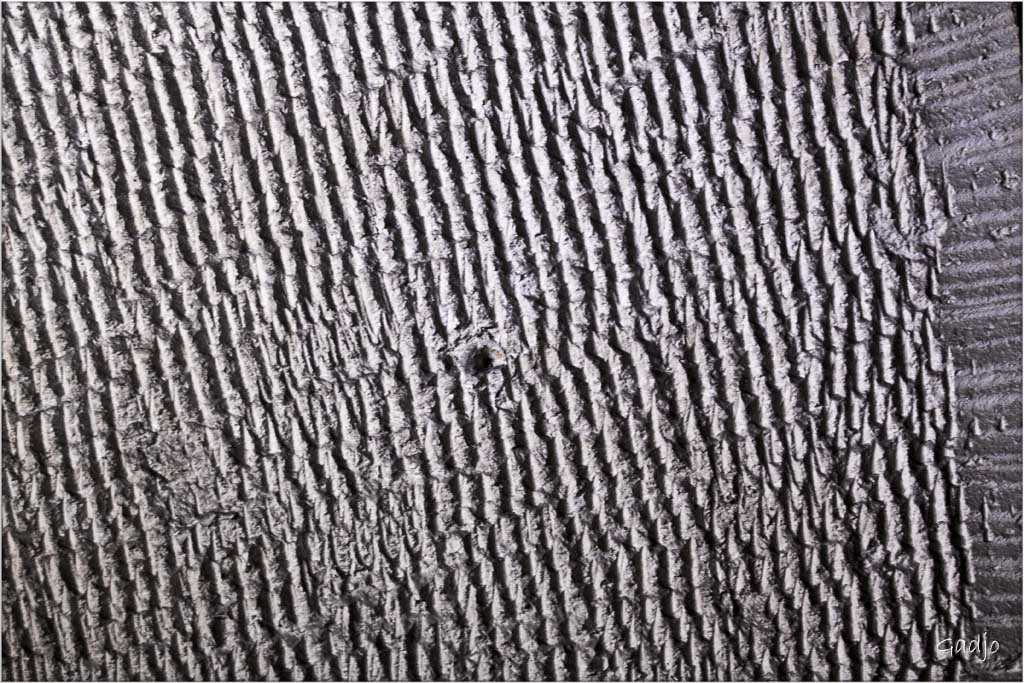

Les surfaces abrasives des meules sont striées pour déchiqueter les grains et guider la mouture vers l’extérieur grâce à la force centrifuge.

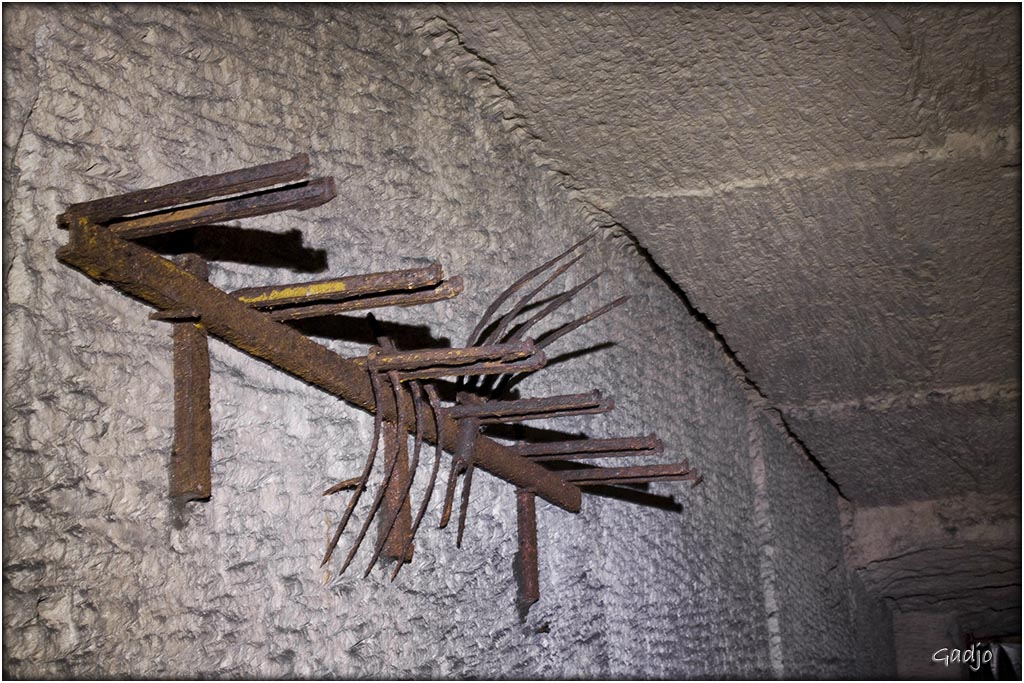

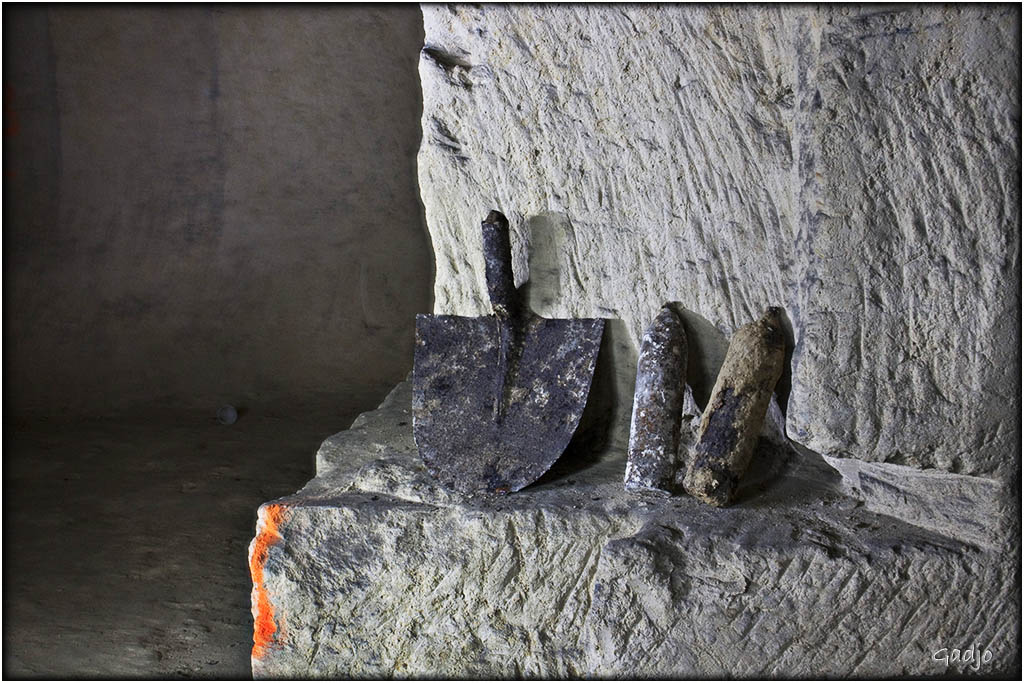

Pour compenser l’usure, les surfaces et rainurages des meules doivent être régulièrement rhabillées, c’est-à-dire repiquées à l’aide de

bouchardes. Cette opération qui demande une semaine de travail était souvent effectuée par des spécialistes itinérants. Voici des fers destinés à cet usage.

L’apport régulier des grains est très important. A vide, les meules tourneraient trop vite et frottant l’une contre l’autre s’useraient davantage. De plus, dans cette atmosphère pulvérulente la moindre étincelle peut provoquer un incendie dévastateur. Ces accidents furent suffisamment fréquents pour inspirer la comptine célèbre encourageant le meunier à rester éveillé.

Afin d’éviter la dispersion de la mouture, les meules sont carénées par un coffrage circulaire (archure). Cette forme circulaire a été imposée par réglementation afin d’éviter aux meuniers de détourner une partie de la farine qui serait accumulée dans les encoignures d’une archure carrée. A tort ou à raison, les meuniers ont très souvent eu mauvaise réputation. Leur opulence et la complexité de l’appareillage ont favorisé les soupçons de détournements de grains ou farines. Etant la plupart du temps payés en matière première, il était tentant de dissimuler quelques trappes destinées à rouler le paysan…dans la farine.

Après avoir été broyée, la mouture est acheminée au rez-de-chaussée par une goulotte afin de séparer la farine du son dans une grande caisse oblongue en bois : le blutoir.

A l’intérieur de ce coffrage, se trouve une sorte de cylindre rotatif formé d’un châssis à la base hexagonale. Sur les lattes sont tendus des tissus (la soie) aux mailles de moins en moins fines qui servent à tamiser la mouture. La farine récoltée proche de l’entrée est de ce fait la plus raffinée alors qu’à l’autre extrémité, on trouve le son qui est réservé aux animaux. Les tamisages intermédiaires produisent une farine contenant une proportion plus ou moins importante de son : le rebulet. Quels que soient les différents blutages, le son représente environ 18% de la mouture.

Pendant la rotation du cylindre hexagonal, une latte de bois vertical frappe le châssis pour décoller la farine de la soie. Simple mais efficace !

Contrairement à l’effet visuel rendu par les photos, le cylindre rotatif est légèrement incliné vers l’aval.

Il ne reste plus qu’à ensacher, peser et livrer. Chaque sac pesant son quintal, le meunier était en général un gaillard costaud !

Toute la motricité cette machinerie est assurée par la rotation de la roue à auget dite aussi roue par dessus.

Livre Les moteurs hydrauliques. tome 1 / [signé L. Huard]

Livre Les moteurs hydrauliques. tome 1 / [signé L. Huard]

Parallèle à cette roue, on trouve à l’intérieur du moulin une grande roue verticale : le rouet.

La transmission motrice entre le rouet et l’arbre moteur (

le gros fer) est assurée par un engrenage vertical appelé

lanterne. Les différents diamètres permettent une multiplication de la vitesse de rotation.

Il faut remarquer que les dents du rouet sont en bois. Ces alluchons sont en contact avec les dents en fer de la lanterne. Ce sont donc eux qui s’useront et seront facilement remplacés sans qu’il soit nécessaire de changer tout l’engrenage. De plus, la liaison fer-bois diminue le bruit et dispense de lubrification.

Les alluchons sont généralement taillés dans du poirier, bois très dur. Nous sommes en Normandie où les plantations de poiriers étaient nombreuses. Bois, fruits, poiré pour étancher la soif, l’exploitation de ces fruitiers était optimisée.

Le progrès aidant, un générateur récupéré sur un avion abattu par la DCA allemande, a permis l’électrification d’où ce magnifique tableau.

La description de cette minoterie ne serait pas complète si on ne parlait pas de l’implantation d’une scierie dont la lame circulaire est ,elle aussi, actionnée par la force hydraulique.

En aval de la scierie, le bief est aménagé en bassin où était déposés les troncs en attente de débitage. Ainsi, avant de regagner le cours naturel de la rivière, l’eau aura participé à l’alimentation des hommes et des bêtes , elle aura produit de l’électricité et permis le débitage des troncs d’arbres, tout çà de la manière la plus naturelle qui soit.

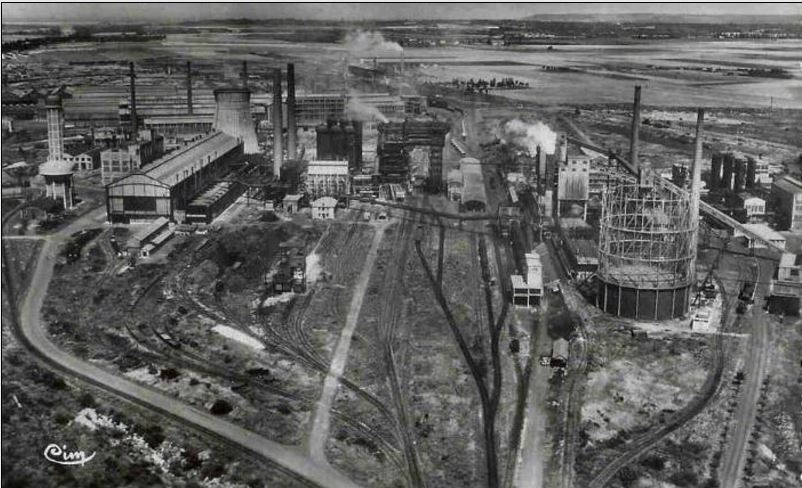

L’essor des minoteries industrielles, conjugué avec la baisse de la consommation de céréales (notamment du pain) a impliqué une surproduction structurelle à la fin de la première guerre mondiale. Les décrets lois de 1935 instaurèrent, d’une part, un plafond de production par moulin, (le contingent) ainsi que l’interdiction de création de nouveaux moulins. Un moulin démuni de contingent n’a pas le droit de produire de la farine à destination « humaine ». Depuis 1953 le « droit de mouture » peut être partiellement ou totalement cédé ce qui a favorisé la création de « grandes » minoteries.

Il semblerait qu’il y aurait un renouveau d’intérêt pour des farines provenant des meules en pierres. Elles posséderaient des richesses nutritionnelles supérieures aux moutures des grains écrasés à l’aide de cylindres. Souvent associées à une culture bio, ces farines mettent en avant des arguments de vente non négligeables.

Voila achevé le tour de cette minoterie*, témoignage assez exceptionnel par son état de conservation. Décorée de toiles d’araignées et de poussières, il s’y dégage une ambiance particulière bien différente des musées aseptisés. Je ne donnerai pas d’indication concernant son emplacement dans le but de respecter la tranquillité de son aimable propriétaire.

*Minoterie ou meunerie, les deux mots sont synonymes, je n’ai pas trouvé ce qui pourrait les différencier.

On devine assez rapidement que cet imposant édifice a été érigé à des fins militaires, la région en est truffée, mais la surprise vient du fait que l’édifice a été construit en…1918. Nous sommes bien éloignés des champs de batailles de la Grande Guerre symbolisés par les tranchées, cependant, nous trouvons ici un rappel que la Grande Faucheuse a exercé sa redoutable moisson également dans le domaine maritime.

On devine assez rapidement que cet imposant édifice a été érigé à des fins militaires, la région en est truffée, mais la surprise vient du fait que l’édifice a été construit en…1918. Nous sommes bien éloignés des champs de batailles de la Grande Guerre symbolisés par les tranchées, cependant, nous trouvons ici un rappel que la Grande Faucheuse a exercé sa redoutable moisson également dans le domaine maritime.